| 首页 > 铁路供电段产品 > 铁路供电电缆故障解决方案 |

| 铁路供电电缆故障解决方案 |

|---|

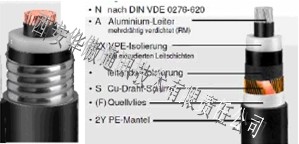

| 一、高铁供电电缆: 根据中国铁路技术规程,高铁接触网电缆是交流单相 27.5kV 的额定电压,配电高压电缆是交流三相 8.7/10kV 额定电压。根据高铁供电系统设计技术标准,以上电压宜采用单芯电缆供电,以满足高铁牵引力和驱动电机载流量大的要求。 高铁供电电缆属于电力电缆的一种,主要承担着电能输配任务。高铁供电电缆的绝缘层材料主要是交联聚乙烯 XLPE,它是石油的下游产品,绝缘层是高铁电缆的核心层,起着将强电场的电缆导体线芯与电缆接地系统隔绝的作用。 |

|

|

| 随着交联电缆的运行经验和检测技术的突飞猛进,带动了交联电缆朝着阻水层设计的方向发展。这种带有特殊材料的纵向阻水层设计,在电缆外护套遇到外力损坏后,可迅速发生膨胀,阻碍水分向内渗透,从而提高高铁电缆的供电可靠性,从占有电缆较大长度的本体部分减少高铁电缆缺陷和突发性故障。 二、我国高铁供电电缆的应用现状 27.5kV 和 10kV 交流高铁供电电缆是引进欧洲和日本高铁技术中的组成部分。在消化这个技术的时候,我们在部分高铁的设计与施工的结合上走了一定的弯路。其中部分原因是我国缺少系统化的高级技工和技师的人力资源培训体系;还有施工组织和施工质量管理水平较低的问题,没有达到单芯高铁供电电缆运行的技术要求,也未能赶上欧洲和日本高铁设计时的高铁电缆设备应有水平。 1、高铁供电电缆接头爆炸问题 2010 年至今我国某些高铁的突发性停电事故中 44 起都是由中间接头击穿导致。分析接头的故障点击穿部位,大部分位于高铁供电电缆接头的外半导电剥切层断口。 经过邀请国内外热缩、冷缩、预制式电缆附件制造厂的专家分析,高铁供电电缆的运行技术人员接受了当前中间接头的爆炸问题是人为原因导致。主要原因是两个:一是施工时违反中间接头安装工艺,使接头里电场应力控制部分失去作用。二是新敷设27.5kV和10kV 高铁电缆投运前,做交接试验的方法仍是不适合交联电缆的直流耐压试验技术,这种不科学的试验方法其结果是无法暴露交联电缆的真正隐患,还会把没有缺陷的交联电缆提前击穿。 |

|

测试现场 |

测试现场 |

| 2、高铁供电电缆外护层大面积破损问题 2.1 关于高铁供电电缆的中国国家标准:我国已在 2006 年颁布了强制性国家标准GB50150-2006《电气设备交接试验标准》,(1)其 18.09 条规定:在电力电缆每段金属屏蔽层或金属套与地之间施加直流电压 10kV,1 分钟,不应击穿。(2)其 18.03 条规定:测量绝缘的兆欧表的电压等级:橡塑电缆外护套的测量用 500V 兆欧表。 2.2 中外电缆外护层健康状态对比:在德国和日本高铁系统中,至今没有发生过高铁供电电缆的外护层大面积破损问题。而在我国某高铁的一个供电段管理的范围内,我们联合检测了400多条电力电缆外护套绝缘,其中有380多条的绝缘电阻达不到国标要求。故障率高达 95%。 2.3 造成我国高铁大面积外护层破损的原因: (1)施工单位缺少明白人----了解单芯电力电缆的专业技术人员; (2)施工中抢工期的现象比较严重,前后工序间互相践踏劳动成果; (3)未采用电缆输送机等自动化敷设设备,人抬肩扛造成很多单芯电缆外护层托在粗糙的水泥路面或电缆沟表面,其结果是造成我国高铁供电电缆自竣工之日起全身伤痕累累,对日后安全运行埋下大量隐患。 |

|

测试现场 |

测试现场 |

| 3、高铁供电电缆故障点探测非常困难 3.1 保护接地箱的处理:国内某高铁供电段邀请了国内外20 多个电缆故障检测仪的制造厂家,为某高铁火车站内 27.5kV 高铁供电电缆找故障,结果这些厂家都乘兴而来,铩羽而归。其原因之一是,高铁供电电缆有时非常长,为限制感应电压,每隔 400 米左右都设计有保护接地箱。找电缆故障时必须把保护接地箱之间临时短路,使被测电缆的金属护层连续。如没有短路,则造成金属护层电极不连续,TDR 反射的波形无法返回到近段,造成测不出有效波形。 3.2 故障点处进水:采用高压预定位技术时,电弧即将燃起时,容易被故障点处的水和潮气熄灭,造成预定位不能出有效波形,直接影响下一步的精确定点。 |

|

测试现场 |

测试现场 |

| 4、高铁系统沿线接地不可靠 接地问题是影响我国高铁安全运行的重要原因。接地是否可靠不仅影响信号设备在雷击过电压下的正常工作,还直接影响供电系统的安全运行,造成电缆系统绝缘层或接触网绝缘子的过电压击穿。结合当前高铁接地的实际,有些接地不可靠是由于设计院设计时的铜排被施工单位改成了镀锌扁钢;有些虽然用了铜排,但截面积未达到设计要求。不合格的接地不仅对供电电缆运行不利,还会将过电压串流到信号设备。在改善接地上,特别是注重沿线的接地,包括保护接地箱的接地电阻定期测量等工作。 |

|

测试现场 |

测试现场 |