电力电缆故障测寻技术

数显同步定点技巧:

任何一种仪器设备,在充分了解性能、特点后,方能事半功倍地发挥其功能。

前述介绍的原理知道,此定点仪靠仪器中的电磁传感器接收到故障电缆在冲击放电时产生的辐射电磁波后开始计数,而在声音传感器接收到故障点放电时产生的地震波时停止计数。电磁波与声音震动波之间的时间差乘以地下声波传播的速度,便是探头至故障点的直线距离(即数字屏显示的数值)。也就是说,只有在冲击闪络之后,探头测听到故障点传来的地震波使计数器停止计数,所显示的数值才是有效而可信赖的。但是,在现场进行故障点定位时有可能出现两种情况:一是探头距故障点太远,定点仪只是在电磁传感器接收到辐射电磁波后计数器开始计数,而没有地震波来使计数器停止计数,耳机也听不到地震波。所以此时计数器将一直计到原设定数22.7(22.6)米。而且每冲击放电一次,计数器将重新刷新一次,但仍显示22.7(22.6)米。屏幕信息仅告诉操作者高压设备的冲击闪络功能正常,可放心沿电缆路径继续测听。第二种情况是冲击闪络时,耳机已能听到足够强的地震波声,计数器不再显示满量程22.7(22.6)米。而是显示某一固定数值(有可能末尾两位数有跳动),此固定数值重复显示的机率相当高。此时操作者可以断定:数显距离即为探头到故障点的直线距离。

当现场听到故障点地震波,能确定故障距离后,下一步是沿电缆路径,任意移动探头一米左右,以判断方向。如果读数减小,证明移动方向正确。若读数增加,说明远离故障点。便可按屏显距离直接移动探头至故障点附近。此时,地震波强度加大,屏显数明显减小。此时,只要在该处仔细缓慢地移动探头,总会发现某点的读数最小。无论探头往任何方向移动,读数将会增大。那么该点恰好是电缆故障点的正上方。此刻的屏显数即为该点的电缆埋设深度。而且此时用耳机监听的话,会发现此点正是地震波的最大点。

在实际的电缆故障定位现场,情况往往非常复杂。 有四点是应注意的:

若现场环境噪声很大(如车辆流量大的公路旁、走的人多的街道或在工地附近等)。闪络冲击放电时,除故障点传来的振动波外,还有汽车引擎声、喇叭声、脚步声、说话声、机器轰鸣声……。这些噪声将严重地影响定点仪计数屏的读数稳定性。读数似乎杂乱无章。其实,还是有其规律性的。仔细观察读数便可发现,计数屏的读数总有一个相对稳定的最大读数,无论噪声干扰如何变化,只要噪声不是连续的,最大读数的出现率非常高。此读数即是故障点的距离。对计数屏上经常出现的无规律小读数(环境噪声干扰),不必理会。随着探头接近故障点,其最大读数会逐渐减小。当稳定的最大读数变到最小时,此处即为故障点精确位置。

如果定点现场有连续的较大噪声,如电动机、鼓风机、排风扇、发电机、真空泵等发出的声音,将会导致数显失效,无论探头放置何处,数显屏总是出现零点几米(甚至0.1米)小数值。此时只能利用定点仪的声、磁同步探测功能听测与数字屏刷新计数同步的地震波,用人的判断力去区分环境干扰噪声,以振动波的最大点去确定故障位置,不必去关心数显屏的读数。

定位现场的电缆故障点位于埋地穿管之中。冲击放电时,在穿管的两个端口处声音最大,而在管子中央部位可能听不到声音,便有可能出现两管口有固定读数,而在其余地方(如管子中央部位或远离管口)仅显示满亮200.0米,此时便可根据两个稳定读数点的数值变化规律判断管中故障位置。只要挖出穿管,便可以用探头在管子上实施精确定位。此时的误差一般不会超过10%。

若故障电缆位于电缆沟的排架上(或电缆架上),且是封闭性故障(即电缆外皮未破,冲击放电时,故障点的闪络仅在芯线与外皮之间,外面看不到火花)。冲击放电时,在电缆本体上有长距离的较强振动,用声测法和同步定点法都无法确定振动的最大位置。此时常规定点仪将完全失效,而数显同步定点仪便可发挥其特长了。只要将探头放置在具有强烈振动电缆本体附近(千万不能放在电缆本体上),数显屏将会在冲击闪络的同时记录下探头距故障点的距离,操作者便可很快根据距离指示数,将探头放置在故障点附近,寻找数显屏最小读数所对应的位置,此位置便是精确的故障点。注意,有时会出现冲闪时电缆全线都有微小振动的现象,各处强度几乎一样,只是接头处可能声音稍大些。这是进行冲击放电时电缆出现所谓的"电动机"效应,千万不要被此声音迷惑。故障点的振动声应该很大,与全线"电动机"效应振动的微小振动声音有明显差别。可以不必理会此种微小振动,径直去找明显的较大的振动波(故障点发出的)。值得注意的是由于定点仪电磁传感器灵敏度较高,定点仪主机过分靠近运行电缆时,附近电缆的工频辐射会严重干扰计数器,其现象是计数器的后两、三位数码管会不停地闪动,无法正常计数。此时,只要将主机旋转90度,用主机侧面对准电缆,且远离运行电缆,便可减少工频辐射干扰,使计数屏正常读数。在进行电缆故障的精确定点时,首先应保证冲击高压产生设备的冲击电压应足够高,使故障点充分击穿放电(可从球隙放电的声音大小及清脆响亮程度判断,也可从电缆仪屏幕上的波形有无大振荡波形判断)。为促使故障电缆的故障点放电声足够大,可以加大冲击闪络电压的能量。其方法是适当提高冲击电压,并且尽可能加大储能电容的容量,如加大到2∼5μF。这样可以使故障点放电时产生更大的声波振动,增大定点仪探头探测的距离。加快定点速度及提高准确性。对于低压动力电缆。粗测与定点方法完全与高压动力电缆相同。所不同的只是所加冲击电压较高压电缆低得多。据经验,一般冲击电压最高可以加到10KV以上,只要保证电缆端头三叉处不被击穿放电即可。

由于所加的是脉冲冲击高压,其持续时间一般仅有1∼3mS。尽管瞬时功率较大但平均功率却很小。10KV的冲击高压对低压电缆一般情况下是完全无损伤的。据全国各地对于低压动力电缆的故障检测成功实例说明,低压动力电缆在故障定位时,冲击高压加到10KV左右是没有什么问题的,定点安全、准确而快速。

最后要说明一点的是,无论高压动力电缆还是低压动力电缆,在故障点破裂受潮和故障点金属性接地情况下,冲击高压闪络时,故障点一般不会产生闪络性放电。所以,一般定点仪听不到放电声,造成定点失败。此时应换用别的方法(跨步电压法)实施定点,不要轻易怀疑。

现场无法定点的情况还很多,如故障点位于大量堆积物下;在高速公路车流量较大的地方;反常的埋设深度;人无法到达的禁区;江河海湖的水下等等。具体情况具体对待,无法定点不等于仪器有问题,要相信仪器的正确读数。

(三)电磁波法

电磁法定点是一种特定情况下的定点方式,此种方法特别适合开路及对地短路故障。

将一定频率的信号信号加入故障相,由于信号电流在故障点处有泄漏(短路)或阻断(开路),则在故障点处的信号会发生变化,根据故障点的信号变化来确定故障点。此测试方法适用于电缆的开路故障及对地泄漏的短路故障,将发射机信号加至电缆故障相,将接收机选至"波峰法",沿电缆前行追踪,当信号有急剧减小或嗄然消失(突跳点)地段时,即可确定为故障点位置。

所加信号频率最好为音频。

此种定点方法简单易行,测试过程不需加高压。

(四)跨步电压法

跨步电压法特别适合特别适用于路灯电缆、直埋电力电缆、直埋通讯电缆、直埋光缆对地绝缘故障的快速准确定位。尤其对直埋电缆的死接地故障十分有用,因为单相金属性接地故障点的放电能量与放电电流的平方和接地电阻成正比,由于接地电阻很小,故故障点击穿间隙放电时声音较轻,用声测法及声磁同步法无法精确定点,甚至无法定点。

跨步电压法使用简单,不用传统的高压设备,仪器一般不需市电,而由充电电池工作,使用特别方便可靠。一人即可完成全部操作。

1、测试原理

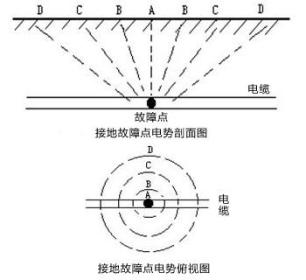

电缆破损后,破损点与地相接,该接地点可以看成是一个深埋地下的球型接地体,同时由于电缆的电阻值比接地电阻值小得多,因此可以忽略不计,此时试验时加在电缆上的电压可近似地看成全部加在接地点上,在假设接地点一定范围内土壤的电阻率是均匀的,在离接地点越远的地方电流强度也越弱,故我们可以把电缆金属接地点在故障范围内看成一个导体,电流呈辐射状向各个方向流散。

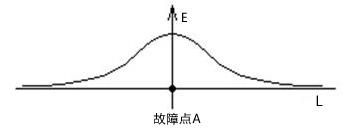

由右图中不难看出,在A点电势最强,越往外电势强度逐渐减落,在故障点前后跨步电压的极性是相反的,其电势强度E与距离L关系如下图所示。

正是根据故障接地点的这种电位变化,使我们得以判断出故障点的准确位置。具体方法如下:

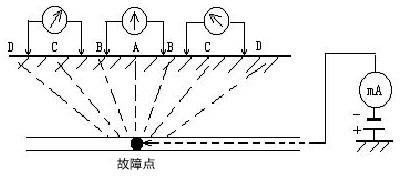

在电缆故障相上加入一定频率电流信号,然后用定点仪中的两根金属探针沿电缆路径在故障点附近取地面跨步压降,探针将跨步电压信号传递给定点仪,当探针正好插在故障点两侧时,此时定点仪的强度信号指向"0",两探针之间的中点即为故障点。见下图所示。

2、跨步电压法的应用技巧:

1)当知道电缆的路径走向时,可用两指针沿电缆路径进行探测,从信号的大小及方向可定出故障点的粗略位置,然后用两指针逐点移动,最后定出故障点位置。

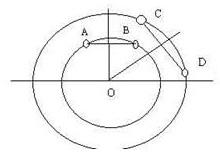

2)当受电缆走廊地面情况限制不易于测量时,也可以先定出故障点粗略位置后,在电缆路径周围定出电位相等的两点(如图中的点A和B),作两点的垂直平分线,然后在附近再定出两电位相等点,(如图中的点C和D),作垂直平分线,两垂直平分线相交处即为故障点的位置(0)。

3)遇到探针不能插入的路面上测量时,可采用湿毛巾包围住探针尖端放在路面上进行测试。确认发射机已经开机并连接好了接地棒。从大约离接地棒2米的地方开始将A字架的脚钉插入地面,读取信号值并将其作为参考。如果电缆只有一个单一的故障点,故障点的信号值将大致与参考读数相同。如有多个故障点其每一读数将少于参考读数,当电缆经探测后找出所有的故障点,所有故障点的信号值的总和将与参考读数大致相同。

采用此种测试方法的代表仪器有:ZMY-2000直埋电缆故障测试仪、ZMY-3000直埋电缆故障测试仪